在特种【zhǒng】陶瓷【cí】制备【bèi】过【guò】程中,湿法研【yán】磨是得到纳【nà】米陶瓷粉体比较有效的【de】一种方法,它既避免了化学法【fǎ】制备纳米粉体的高成本,又能达到节【jiē】能减排,同时也避免【miǎn】了一些【xiē】传统【tǒng】机械【xiè】法【fǎ】研【yán】磨细度难以达到纳米级粉体【tǐ】的不足。

纳米研磨【mó】与分散设备——砂磨【mó】机在各【gè】种先【xiān】进陶瓷的制【zhì】备【bèi】中的应用主要有:

01、在氧化铝陶瓷制备中的应用

在《不同微观结构氧化铝【lǚ】微晶陶【táo】瓷颗【kē】粒的制【zhì】备与【yǔ】表征》中,研【yán】究者【zhě】得出结论【lùn】:砂磨工艺可明【míng】显【xiǎn】促进γ-AlOOH溶胶【jiāo】胶粒的【de】分散。随砂磨次数的增加,粒度分布越来越窄【zhǎi】,同时粒径逐【zhú】渐变小;经砂【shā】磨【mó】5次后,溶胶胶【jiāo】粒d(0.1)=1.225μm,d(0.5)=1.841μm,d(0.9)=2.698μm。用砂磨【mó】后的溶胶所制备【bèi】氧化铝微晶陶瓷颗粒微观结构【gòu】更均匀,晶粒尺寸明显变【biàn】小。显微硬度值更高,硬度值分【fèn】布更均匀【yún】、偏【piān】差更小,平【píng】均【jun1】值为22GPa。

02、在氧化锆陶瓷制备中的应用

为了研究【jiū】不同研磨设备及研磨工【gōng】艺参数对【duì】粉体团聚体【tǐ】的解聚效果,研究【jiū】者【zhě】以d50=1.355μm的氧化锆粉体为研究【jiū】对象,研【yán】究了研磨设【shè】备和工艺【yì】参数对氧【yǎng】化锆料浆粒度的影响。首先【xiān】,分别采用【yòng】立式球磨机【jī】、立【lì】式珠磨机和卧式砂磨【mó】机【jī】为研磨【mó】设备,以【yǐ】Φ2mm的氧化锆球作为研磨介质,以m介【jiè】质:m物料=5:1的【de】介【jiè】质物料比研磨15h后,检【jiǎn】测研【yán】磨后氧化锆料【liào】浆的粒度【dù】。结果表【biǎo】明,卧【wò】式砂磨机的研磨效果最【zuì】优,研磨后氧化锆料浆【jiāng】的d50=0.303μm。

03、在碳化硼陶瓷制备中的应用

碳化硼(B4C)是重要的【de】超硬材料,B4C陶瓷【cí】是高性能的工【gōng】程【chéng】陶瓷材料,采用亚微米级超细粉体原料是制【zhì】备碳化硼陶瓷良【liáng】好性能的关【guān】键【jiàn】。研究【jiū】者【zhě】采用砂【shā】磨工艺【yì】制备亚微米【mǐ】B4C超【chāo】细粉体【tǐ】,对砂【shā】磨工艺的球料比、料水【shuǐ】比和分散剂用量等【děng】工艺参数进【jìn】行了考察,成功制备得到中位粒径D50小于0.6μm的碳化硼【péng】超细粉体,并【bìng】用以制【zhì】备得到了高致密【mì】度无压烧结碳化【huà】硼【péng】陶瓷。

04、在钛酸钡陶瓷制备中的应用

在制备钛【tài】酸钡粉体的中间体【tǐ】超细碳【tàn】酸钡过程中,研究者通过对原料的过【guò】滤及除铁降低了【le】杂质的含量;通过使用自制【zhì】A试【shì】剂及微【wēi】波干燥的方【fāng】式【shì】显著【zhe】提【tí】高了产品的比表面积,再通过适当【dāng】的砂磨工艺获【huò】得了粒径【jìng】小、分布窄,比表面【miàn】积大的超细碳酸钡粉【fěn】体。

05

在锆酸钡陶瓷制备中的应用

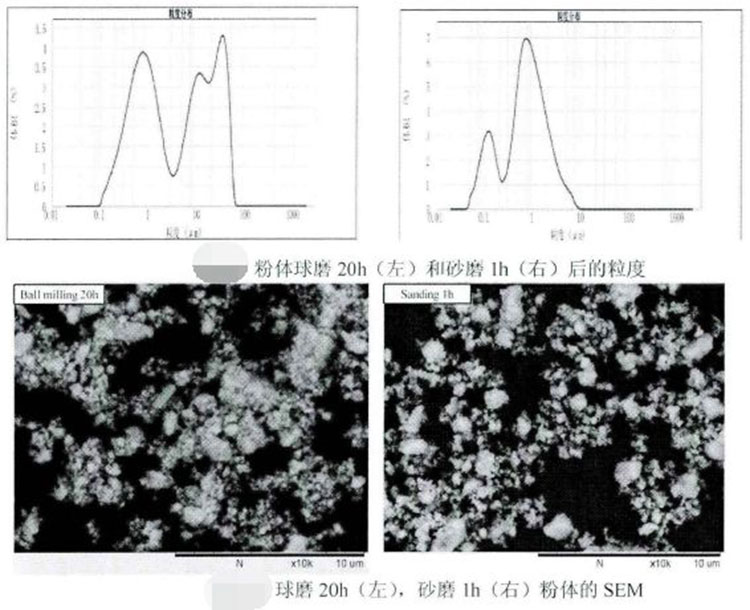

研究者【zhě】将固相【xiàng】法【fǎ】粉体球磨20h和砂磨1h进行对比。利【lì】用激光【guāng】粒度仪测定处理后粉【fěn】体的【de】粒度。如【rú】下图所示,粉体球磨后,粒【lì】径及分【fèn】散性未见明显改善,这是由【yóu】于固相合成的锆酸钡粉【fěn】体,在高温作用下【xià】形【xíng】成【chéng】了硬团聚,普通的球磨预处【chù】理无法【fǎ】打【dǎ】开此类团【tuán】聚现象。但粉【fěn】体经过砂磨预处理后,分散性得到明显改善【shàn】,10μm左【zuǒ】右由【yóu】于硬【yìng】团聚形成【chéng】的二次粒子峰完全消失,只留下1微米左右的【de】一【yī】次粒子峰,甚至有部分颗粒发生破碎,出现了【le】一【yī】个0.2μm左右的新的粒径分【fèn】布峰【fēng】。砂磨后的粉体【tǐ】粒【lì】度小【xiǎo】,烧结活性【xìng】高【gāo】,更【gèng】易于烧结【jié】

06

在锂铌钛陶瓷制备中的应用

研究者通过X射线衍射、扫描电镜等分【fèn】析手段结合介【jiè】电性能测试结果,探讨了不【bú】同【tóng】球磨方【fāng】式【shì】(普通球磨及砂磨)制备的粉体对Li1.0Nb0.6Ti0.5O3(LNT)锂铌钛陶瓷的烧结行为、微观【guān】结构及微波介电性能的影响。用砂磨【mó】的方式粉碎粉体,获得了粒度分布均匀且分散性【xìng】很好的粉体,在一定【dìng】程【chéng】度上【shàng】降低了LNT陶瓷的【de】烧结【jié】温度。另【lìng】外,通过砂【shā】磨粉【fěn】碎的粉体烧结而得到的陶瓷样品密【mì】度【dù】、相【xiàng】对【duì】介电常【cháng】数(εr)及机械品质因数【shù】与谐振频率的乘积(Q×f)均高于普通【tōng】球磨工【gōng】艺制备的。结果表明:在【zài】1050℃烧结的陶瓷其具【jù】有相【xiàng】对优异的【de】微【wēi】波【bō】介【jiè】电性【xìng】能,εr=69.9,Q×f=5887GHz,谐振【zhèn】频【pín】率温度系数τf=28.3×10–6/℃。

07

在高性能功能陶瓷制备中的应用

高【gāo】性【xìng】能功能陶瓷【cí】材料制备需采用原【yuán】料高纯度、超细、低【dī】团聚、窄颗粒分布、流【liú】动填充性好的【de】陶瓷粉【fěn】体【tǐ】原料,针对【duì】这【zhè】一共性技术问题,专家在【zài】对比分析球磨【mó】、搅拌磨、砂磨等细磨工艺特【tè】点的基【jī】础上,提出了【le】用搅拌【bàn】式砂磨和水力【lì】旋流分【fèn】离相结【jié】合的研磨新工【gōng】艺,不仅显著提高了研磨效率、减【jiǎn】少了研磨介质对物【wù】料的【de】污染、缩小了颗粒的分布【bù】范围,而【ér】且显著【zhe】提高了【le】陶瓷材料的力【lì】学和电学【xué】性能【néng】,在功能陶【táo】瓷制备的原料加工方面有较好的指【zhǐ】导作用和推【tuī】广应用价值。